Faserverbund-Technologie

Die Faserverbund-Technologie macht sich die Eigenschaften von zwei unterschiedlichen Werkstoffen zu nutzen: Faser und Kunststoff-Matrix. Die Faser übernimmt die mechanischen Eigenschaften, währenddem die Matrix die Fasern stützt und eine Kraftübertragung von einer Faser zur nächsten ermöglicht.

weiterlesen…

In vielen Fällen sind beim Einsatz von Werkstoffen die spezifischen Eigenschaften, d.h. das Verhältnis von Festigkeit oder Steifigkeit zum Gewicht entscheidend. Während bei herkömmlichen Materialien wie Stahl, Titan, Aluminium oder Buntmetall diese spezifischen Werte innerhalb eines engen Rahmens liegen, können mit den Faserverbundwerkstoffen diese Grenzen gesprengt und völlig neue Dimensionen erreicht werden. Daneben können durch geeignete Auslegung von Bauteilen weitere Vorteile erzielt werden, wie bspw. ein einstellbarer Ausdehnungskoeffizient, eine hohe Schwingfestigkeit oder gute Dämpfungseigenschaften.

Hauptsächlich gelangen die folgenden Fasertypen zum Einsatz:

- Kohlenstoff-Faser (Carbonfaser)

sehr hohe mechanische Eigenschaften (Festigkeit, Steifigkeit), sehr geringes spezifisches Gewicht

- Glas-Faser

Die Glasfaser verfügt über hervorragende Federeigenschaften und ist gleichzeitig deutlich günstiger als die Carbon-Faser. Dementsprechend liegen die mechanischen Eigenschaften etwas unter dem Niveau der Carbon-Faser.

Als Kunststoff-Matrix werden im wesentlichen zwei grundlegende Kunststoff-Familien verwendet:

- Duroplaste

Duroplast vernetzen aufgrund einer chemischen Reaktion einmal und härten dabei komplett aus. Der bekannteste Vertreter ist ein Zweikomponenten-Epoxidharz. Duroplaste zeichnen sich aus durch eine verhältnismässig hohe thermische Stabilität und chemische Widerstandsfähigkeit.

- Thermoplaste

Materialien wie PEEK, PET, Polyamid (PA), PEI oder Polypropylen sind nur teilvernetzt. Durch Erhitzen können sie beliebig erweicht/aufgeschmolzen und umgeformt werden; beim Erstarren werden sie wieder zu einer festen Form.

Wir haben in den letzten Jahren eine Vielzahl von Prozessen zur Serienreife entwickelt und können je nach Anforderung an Stückzahl, Oberfläche oder Einsatzgebiet den bestmöglichen Prozess auswählen, wie z.B.:

Faser-Chips, eine Kombination aus thermo-plastischer Matrix und Verstärkungsfasern, werden in einem Werkzeug unter Druck und Temperatur automatisiert zu komplexen 3D-Formteilen gepresst. Die mechanischen Eigenschaften lassen sich über die Länge und Art der Faser-Chips gezielt und spezifisch einstellen.

aCC-Bauteile sind prädestiniert für dynamische und strukturelle Anwendungen im Leichtbau.

Prepreg-Technologie

Vorimprägnierte Faserhalbzeuge (Prepregs) führen zu einem maximalen Faservolumengehalt und erlauben die Herstellung von hochbelasteten Strukturbauteilen. Das Prepreg wird in Negativformen eingelegt. Bei der Aushärtung muss für einen Druck von 4 bis 6 bar gesorgt werden, der über einen Drucksack oder einen Autoklaven aufgebracht werden muss.

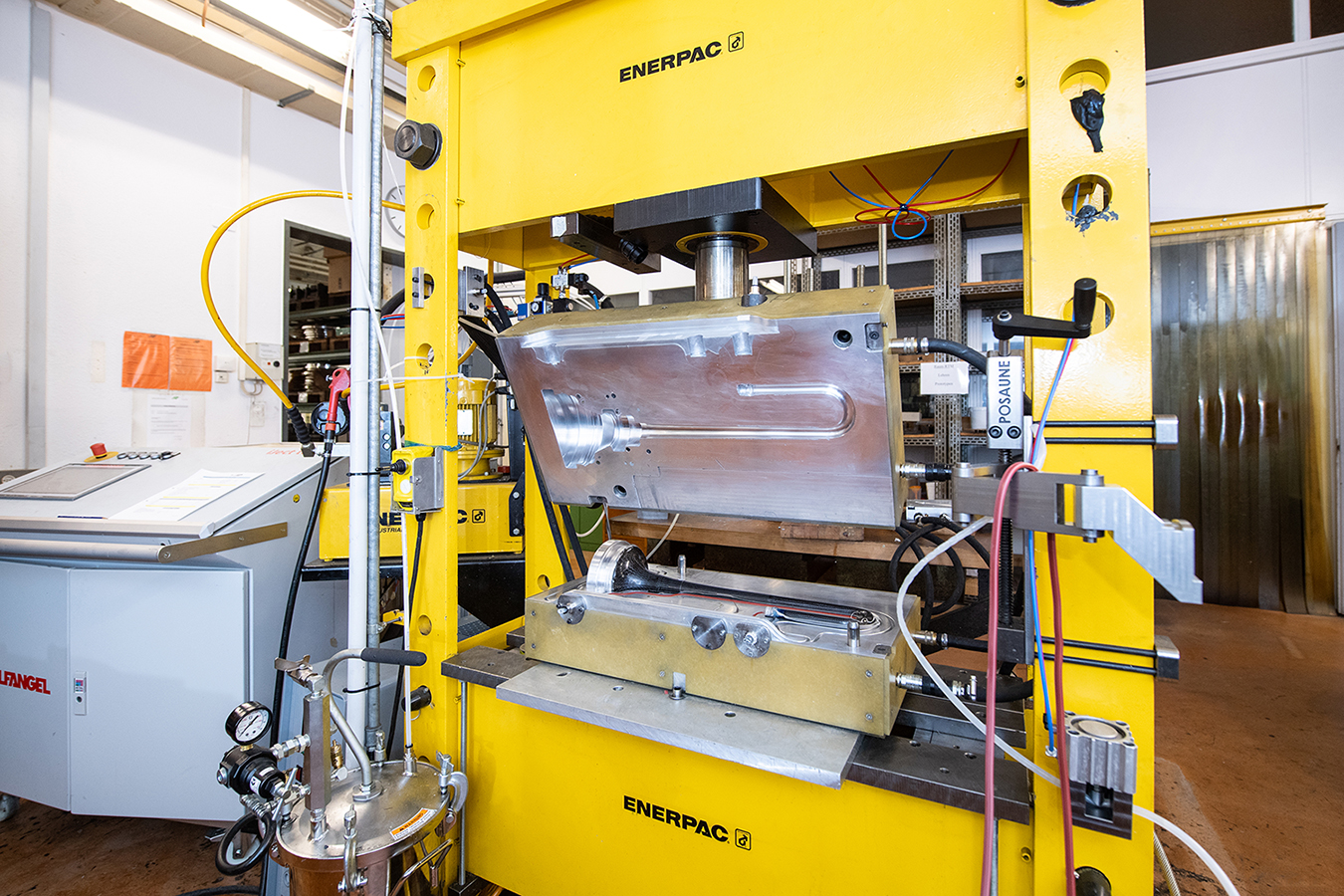

RTM-Prozess

Beim RTM-Prozess werden trockene Fasern in eine Negativ-Form eingelegt. Nach dem Schliessen der Form wird der flüssige Kunststoff mittels einer Zweikomponenten-Injektionsanlage eingespritzt. Die Aushärtung in der beheizten Form dauert je nach Kunststoff zwischen 10 min und einigen Stunden. Danach kann die Form geöffnet und das Bauteil entnommen werden.

Thermoformen

Mit einem Thermoformprozess können Bauteile mit Thermoplast-Matrix aufgeheizt und umgeformt werden. Dies erlaubt extrem kurze Taktzeiten. Mit unserer Plattenpresse sind wir in der Lage, Organosheets herzustellen, die aus mehreren orientierten Einzellagen bestehen und als Grundlage für den formgebenden Umformprozess dienen.